29 juin 2022

Optimisation structurelle : moins de béton pour moins d’impacts

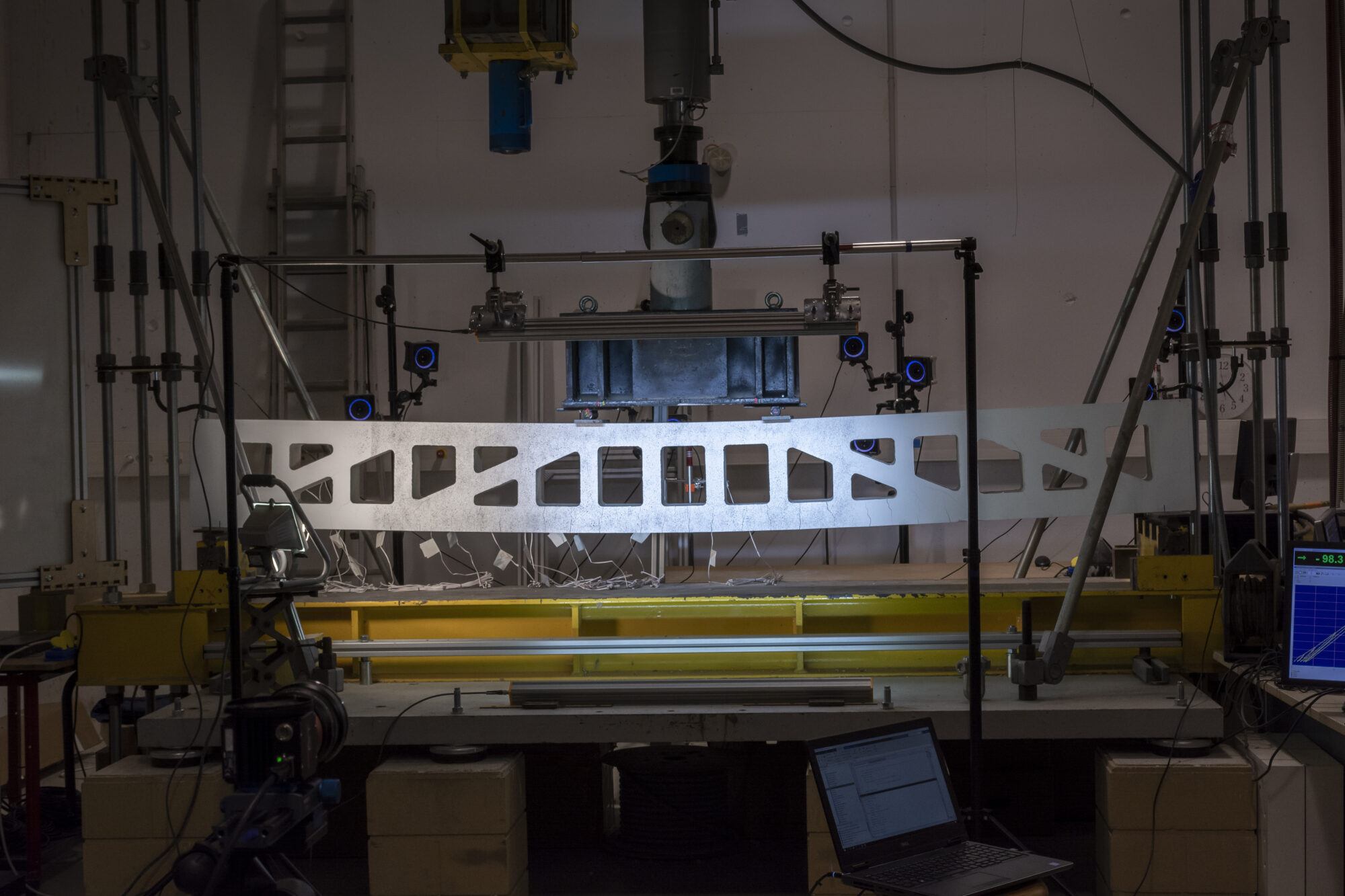

« Le meilleur matériau est celui que l’on n’utilise pas ! » C’est ce principe qui a guidé les travaux de recherche du laboratoire Navier et la plateforme Build'in à l'Ecole des Ponts pour concevoir des poutres en béton armé frugales. Les géométries optimisées de ces éléments structurels, fabriqués selon un process industriel employant l’impression 3D, permettent d’économiser jusqu’à 60% de béton en comparaison des procédés ordinaires. Les performances environnementales de cette conception – économie de ressources et limitation des émissions de gaz à effet de serre (GES) - sont significatives.

Pour aller plus loin

Outil

Ce logiciel d’analyse du cycle de vie des projets de quartier, évalue les impacts environnementaux depuis la fabrication des matériaux jusqu’à la fin de vie.

En savoir plus

L'analyse du cycle de vie permet d’évaluer les impacts environnementaux des bâtiments et des infrastructures tout au long de leur cycle de vie, de l'extraction des matières premières à leur traitement en fin de

En savoir plus